Kompleksowe zarządzanie informacją produkcyjną w zakładach energetyki ekologicznej

Kompleksowe zarządzanie informacją produkcyjną w zakładach energetyki ekologicznej - recepta na szybsze decyzje i kontrolę przychodów i kosztów z tym związanych.

Wstęp

Projektując i budując zakład Termicznego Przekształcania Odpadów Komunalnych każdy właściciel stoi przed ogromnym wyzwaniem - jak efektywnie zarządzać nim nie tylko w obszarze podstawowego procesu jakim najczęściej jest spalanie, ale również jak skoordynować wszystkie informacje pojawiające się nie tylko na linii technologicznej, ale również pochodzące z wielu powiązanych z tym procesem źródeł. Tylko doświadczony zespół wie, jakie to wyzwanie i potrafi odpowiednio mu sprostać. Zaprezentowane w artykule podejście do kompleksowego zarządzania informacją w takim zakładzie, pozwoli na podjęcie efektywnych działań usprawniających pracę własnych linii technologicznych.

Proces działania TPOK obejmuje zarówno pozyskanie odpadów od zewnętrznych przedsiębiorstw, sprawdzenie ich specyfiki jak np. kaloryczność i dobór odpowiedniego sterowania linią w zależności od aktualnego wsadu. Dodatkowo dochodzą decyzje o wykorzystaniu czynników chemicznych w danym procesie, kategoryzacji odpadów dostarczanych jak i odpadów po-procesowych. Na to wszystko odpowiedzialny zespół musi nałożyć wymagania określane za pomocą otrzymanego w procesie wdrożenia pozwolenia zintegrowanego, którego parametry wymagają ciągłego monitoringu oraz odpowiednich reakcji wyszczególnionych służb. Nie należy zapominać również o aspekcie ekonomicznym związanym z generacją energii cieplnej i elektrycznej i jej sprzedażą na rynkach energetycznych. Ostatnim wymienionym obszarem (chociaż na pewno nie jedynym) są parametry pracy zakładu pochodzące z systemów typu DCS oraz praca zespołów utrzymania ruchu nad zabezpieczeniem ciągłości produkcji.

Wszystkie te zmienne jednoznacznie wskazują, iż zespół, który ma podejmować racjonalne decyzje co do sposobu działania zakładu potrzebuje wsparcia w tym obszarze. Rozwiązania typu ERP lub DCS skupiają się na wybranych obszarach zakładu – czy to aspekcie księgowym czy samego procesu technologicznego. Zwykle rozwiązaniem jest powstawanie dodatkowych arkuszy kalkulacyjnych, które zbierają inne dane. Oznacza to konieczność korzystania z wielu źródeł danych ale również obciążenie zespołu poprzez konieczność ręcznego wprowadzania danych w wielu miejscach, co jest czasochłonne i uciążliwe.

Można do tego podejść w inny sposób, bardziej efektywny i co najważniejsze zintegrowany. Jednak kluczowe jest poznanie źródeł danych oraz ich optymalny przepływ.

Mapa procesu

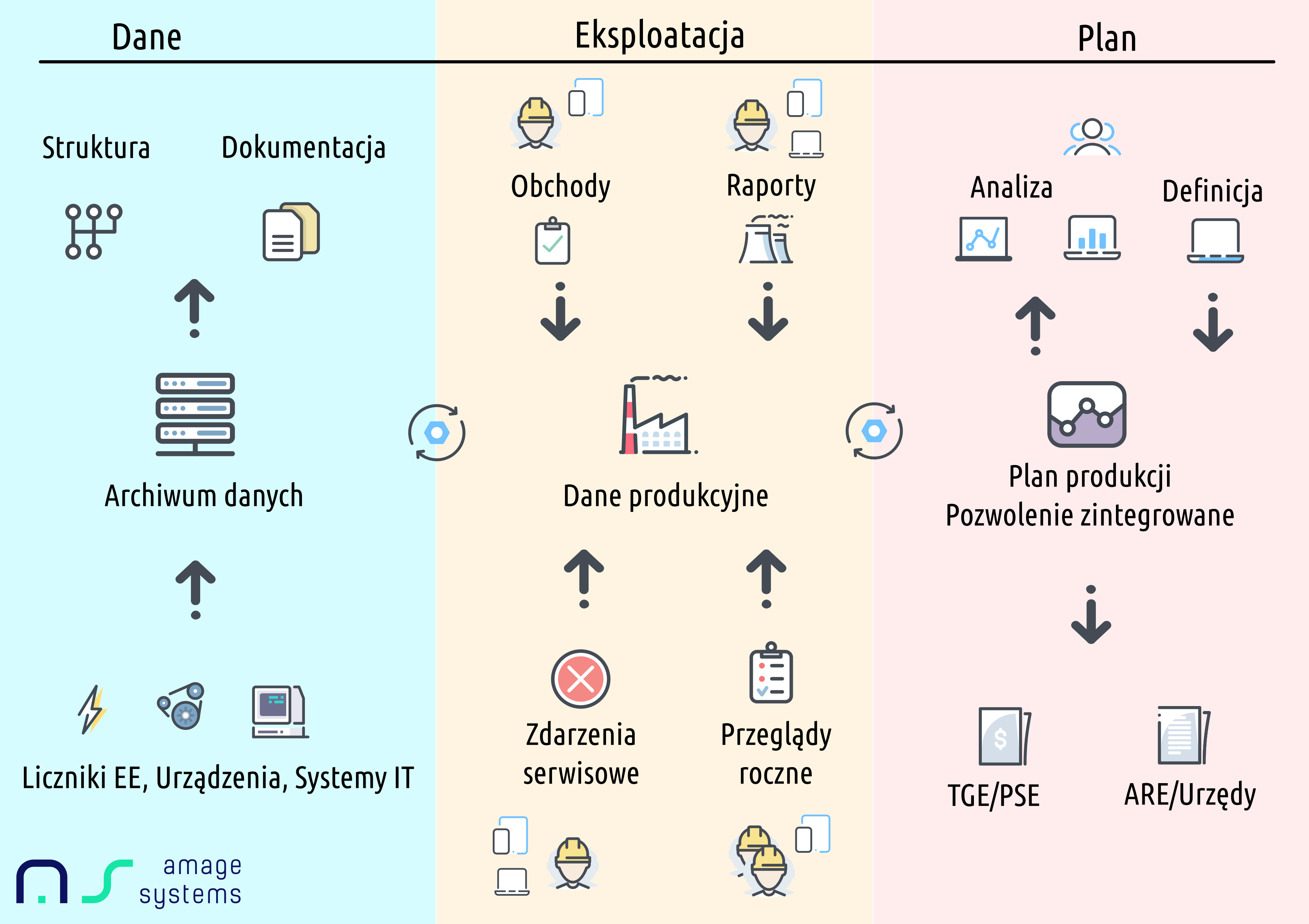

Dane i zarządzanie nimi podzielono na trzy obszary: Dane (źródłowe), Eksploatacja oraz Plan. Obrazują one trzy obszary, które działają najczęściej samodzielnie, ale wymagane są do poprawnej pracy zakładu. Pokazują one również obieg tych informacji od początkowego źródła – pojedynczego urządzenia w zakładzie aż do decyzji zarządczych dotyczących realizacji pracy zakładu zgodnie z ustalonym planem rocznym. Skupmy się na poszczególnych obszarach i informacjach tam powstających.

Dane podstawowe pochodzą z urządzeń bezpośrednio obsługiwanych przez system – czy są to liczniki energii, przemienniki częstotliwości czy inne urządzenia techniczne wszystkie dane trafiają do jednolitego archiwum danych. W tym miejscu integrowane są również inne systemy informatyczne takie jak system DCS, systemy analizy parametrów środowiskowych lub systemy finansowo-księgowe w zakresie kosztów np. faktur/dokumentów magazynowych. Wszystkie te dane są umieszczone w odpowiedniej strukturze danych – drzewie urządzeń/procesów – które dodatkowo uzupełnione o dokumentację technologiczną pozwalają na efektywny dostęp do wiedzy generowanej i zmagazynowanej w zakładzie.

Eksploatacja obejmuje obszar rzeczywistej pracy zakładu. To tutaj raportowane są dane sumaryczne /zdarzeniowe dotyczące poszczególnych parametrów (energia elektryczna/cieplna, woda i ścieki, czasy działania, odpady itp.). Wszystkie te dane wynikają z eksploatacji zakładu i mogą być raportowane ręcznie jak i pochodzić z innych systemów informatycznych. Do tych informacji dochodzą również dane zbierane podczas obchodów technologicznych wykonywanych za pomocą urządzeń mobilnych, obsługa zdarzeń serwisowych oraz protokoły kontrolne i pomiary wykonywane podczas okresowych prac kontrolnych i przeglądów rocznych, a także wykonywanych przy pomocy urządzeń mobilnych nie tylko przez pracowników zakładu, ale też zewnętrznych podwykonawców.

Objęcie dodatkowo warunków pozwolenia zintegrowanego takiego jak elementy sprawozdawczości do zewnętrznych jednostek, analizy okresowe, rejestry decyzji oraz rejestry CRO wraz z historią, przypomnieniami oraz automatyzacją powiadomień pozwala na pokrycie wszystkich obszarów pracy zakładu systemem, który efektywnie zdejmie z zespołu zarządzającego konieczność ciągłego monitorowania i koordynacji powstających danych.

Wszystkie poprzednie dane stanowią źródło do nadrzędnego procesu związanego z planowaniem produkcji oraz nadzorem nad jej wykonaniem. Warta odnotowania jest możliwość definicji planów produkcji, okresowych limitów oraz reguł weryfikacji powiadamiania odpowiedzialnych osób o konieczności wykonania raportów lub przekroczeń istotnych parametrów eksploatacyjnych lub środowiskowych. Poprzez elastyczne mechanizmy definicji takich reguł, efektywne monitorowanie i wizualizację tych danych kadra zarządzająca otrzymuje pełny wgląd w aktualną sytuację pracy zakładu. Dodatkowymi efektami tak zaprojektowanego i wdrożonego systemu jest możliwość analizy ekonomicznej pracy zakładu poprzez integrację z notowaniami rynków TGE/PSE i analizę porównawczą możliwych sposobów realizacji procesu sprzedaży energii.

Powyższe rozwiązanie jest kompleksową odpowiedzią na oczekiwania sprawniejszego zarządzania zakładami obszaru energetyki ekologicznej. Poprzez spójne podejście do wszystkich danych i źródeł informacji takie rozwiązanie pozwala na bardziej odpowiedzialne zarządzanie zakładem i sprostanie wymaganiom w obszarze ekologii. Rozwiązanie oferuje zintegrowane podejście do procesu zarządzania procesem w TPOK, kładzie również nacisk na wykorzystanie urządzeń mobilnych w tym procesie. W dobie aktualnej sytuacji epidemicznej również tak zaprezentowane podejście do digitalizacji wprowadzania danych i automatyzacji prac przeglądowych/kontrolnych pozwala na szybsze wykonanie czynności, mniejszy kontakt ze sobą pracowników zakładu jak i firm podwykonawczych. Wszystko to potwierdza, iż również w takich zakładach można efektywnie i w nowoczesny sposób zarządzać obiegiem informacji.

Zaproszenie do kontaktu

Jeśli funkcje przedstawione w tym artykule wydają się Państwu ciekawe, zapraszamy do kontaktu. Rozwiązania AMAGE dostępne są w wielu modelach wdrożenia dostarczając naszym Klientom wymiernych korzyści.