Automatyzacja obchodów technicznych

Automatyzacja obchodów technicznych sposobem na zwiększenie wiedzy o swoim parku maszynowym i pozbyciem się tony papieru

Wprowadzenie

W każdym zakładzie produkcyjnym, który posiada swój park maszynowy występuje konieczność zabezpieczenia ciągłości pracy urządzeń. Jest to szczególnie istotne w zakładach, w których występuje ciągły proces produkcji. Mówimy tutaj o zakładach takich jak zakłady energetyczne, zakłady chemiczne, przemysł ciężki ale też zakłady spożywcze. W każdym z nich proces technologiczny może być ciągły tj. taki, w którym przerwanie tego procesu jest zjawiskiem bardzo niekorzystnym. W dużym uproszczeniu przerwanie takiego procesu spowoduje lawinowy proces degradacji półproduktów które są w środku procesu lub nawet uszkodzenia urządzeń które realizują taki proces (vide koksownie). Każda taka przerwa to znaczne ryzyko technologiczne oraz finansowe dla przedsiębiorstwa.

Automatyzacja zakładów postępuje bardzo szybko, dużo informacji dyżurni ruchu otrzymują poprzez systemy typu DCS. Niemniej nie wszystkie dane można tak pobrać, nie wszystkie urządzenia są oczujnikowane i dane pobierane są w sposób automatyczny. Co jeszcze bardziej istotne, praktycznie obecność człowieka tzw. „pańskie oko” w miejscach istotnych dla zakładu jest kluczowa. Można w taki sposób zauważyć zagrożenia, które dla systemów komputerowych są niemożliwe do akwizycji. Dlatego praktycznie każdy taki zakład w zespołach utrzymania ruchu definiuje ścieżki obchodowe. Jest to trasa podczas której zbierane są informacje z poszczególnych punktów pomiarowych, zapisywane informacje technologiczne oraz obserwacje działania takie jak choćby wizualne sprawdzenia np. działania skraplaczy. Każdy taki obchód jest również określony na osi czasu – zdefiniowane są okresy wykonywania obchodów.

Pracownicy działów utrzymania ruchu muszą poradzić sobie z takimi zadaniami. Jeśli nie ma się do tego odpowiednich narzędzi, to zwykle praca obchodowych polega na wypełnianiu raportu w formie papierowej. Lista zawiera wszystkie niezbędne informacje. Pracownicy zapisują te informacje a następnie przekazują raport po zakończeniu do osób koordynujących te prace. Jeśli pracownicy wykryją niezgodności/potencjalne problemy zostaje to zaraportowane – czy to telefonicznie czy osobiście. Raport z obchodu ląduje w archiwum. Podejmowane są czynności naprawcze. Po kilku dniach o raporcie się zapomina a dane z niego mają już wartość historyczną. Przeglądniecie tych danych, analiza jest praktycznie bardzo utrudniona. Przepisanie tych danych do arkusza kalkulacyjnego lub innych narzędzi jest trudna, mozolna i praktycznie nikt się tego nie podejmuje ze względów na konieczny do tego wysiłek. Obsługa zgłoszeń również może być w takim przypadku obarczona ryzykiem zapomnienia lub co gorsza wykonaniem nie tych czynności, co potrzeba.

Można inaczej

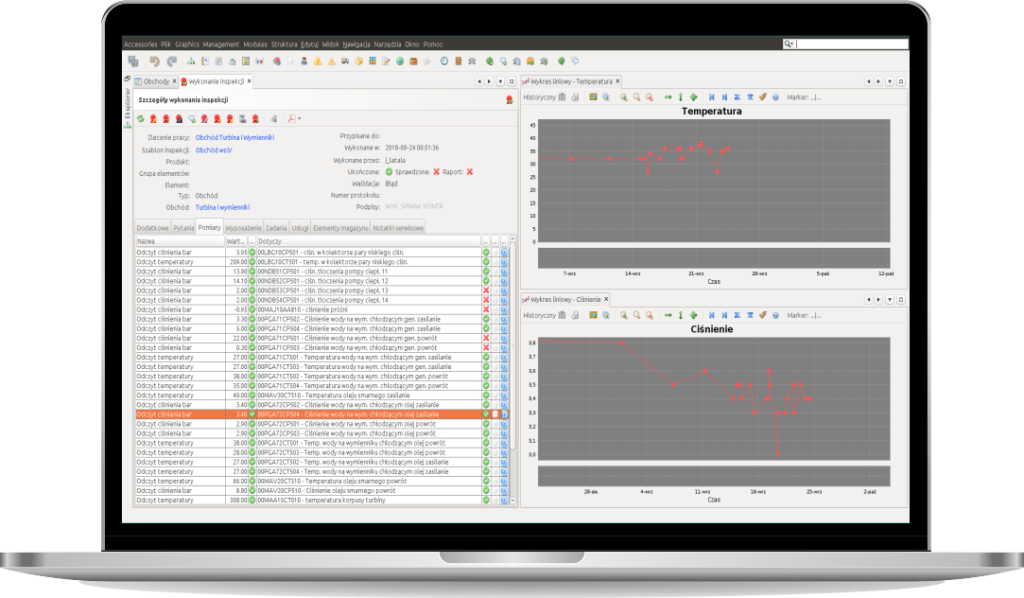

Można jednak podejść do tego zagadnienia w inny sposób. Praca takiego systemu może wyglądać następująco. Koordynatorzy systemu definiują ścieżki obchodowe w aplikacji. Określają listę urządzeń, punkty obchodowe, miejsca pomiarowe i miejsca obserwacji. Opisują jakie czynności należy w każdym punkcie wykonać w postaci pomiaru („pomiar temperatury w punkcie X”) odpowiedzi na pytanie („Brak hałasu pracy pompy tłokowej”) lub określone zadanie („wykonaj zdjęcie urządzenia”, „zeskanuj identyfikator RFID w punkcie kontrolnym”). Dla takiej ścieżki obchodowej określają harmonogram (codziennie co 6 godzin) oraz pozwalają na wykonanie tej czynności z marginesem +/- 1 godzina, gdyż pracownicy obchodowi wykonują również inne prace i dobrze aby mogli dopasować się do aktualnych czynności. Wszystkie te informacje koordynatorzy widzą na dashboardach z informacjami technicznymi oraz raportem prac wykonanych i planowanych. Dostają również raporty okresowe z wykonalności tych działań.

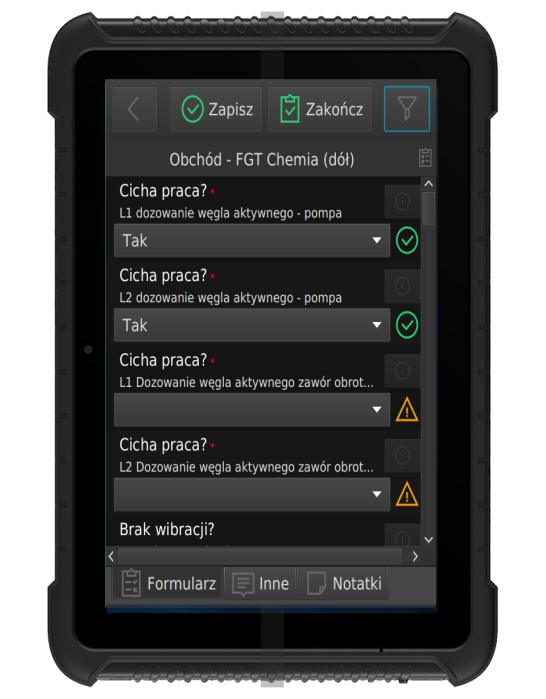

Pracownik, który ma wykonać taki obchód, gdy następuje konieczność jego wykonania zabiera urządzenie mobilne, które na stacji dokującej ładuje i synchronizuje swoje dane. Wybiera obchód, który chce wykonać. Aplikacja wyświetla wszystkie czynności, które ma wykonać w sposób automatyczny. System działa również w miejscach bez dostępu do sieci teleinformatycznej więc pracownik może wykonywać te wszystkie prace bez oczekiwania na połączenie wi-fi lub komórkowe, co w zakładzie nie zawsze jest dostępne. Ze względu na to, że część urządzeń posiada własne etykiety z kodami 2D/RFID pracownik nie musi wyszukiwać na liście czynności dla danego urządzenia. Podchodzi, skanuje kod i aplikacja pokazuje co należy wykonać w danym miejscu. Lista obchodowa zmniejsza się przy każdym kolejnym kroku.

Co ważne, jeśli pracownik zapisze wartość jakiegoś pomiaru, aplikacja na bieżąco informuje go czy dany pomiar jest w akceptowalnych zakresach (wszystko definiuje w bardzo elastyczny sposób szablon obchodu – może nawet uzależnić warunki od parametrów konkretnego urządzenia!). Pozwala to na wykrycie anomalii nawet jeśli pracownik nie zna dokładnie charakterystyk wszystkich urządzeń. Jeśli takie coś wystąpi może od razu utworzyć powiązane zgłoszenie serwisowe, wykonać zdjęcie, notatkę lub nagrać informację głosową/dźwięk. Wszystko z jednego miejsca.

Jeśli nadal potrzebuje podjąć jakąś czynność, to urządzenie posiada zsynchronizowaną dokumentację kontekstową, która jest powiązana z kodami na urządzeniu. Skanując np. kod na kasecie w rozdzielnicy otrzymuje dostęp do dokumentacji dokładnie danej kasety z podziałem na rysunki jednokreskowe, listę elementów itp.

Po wykonaniu obchodu jedyną czynnością, która mu pozostaje jest odłożenie urządzenia na stację dokującą. W tym momencie wszystkie dane (jeśli pracował bez dostępu do sieci) zostaną zsynchronizowane do centralnego serwera. Jeśli pracował w trybie online, dane są aktualizowane na bieżąco. To tyle. Praca skończona.

Jakie są zalety takiego podejścia ? Po pierwsze likwidacja dokumentacji papierowej. Dane trafiają do centralnego serwera a co ważne są powiązane ze sobą. Pomiary poszczególnych punktów, nawet jeśli wykonywane są ręcznie tworzą bazę danych historycznych, które można wizualizować, przeglądać i analizować. Pozwala to na wykrycie anomalii lub degradacji urządzeń, które nie byłyby do wykrycia wcześniej.

Pracownicy nie muszą raportować danych ręcznie, wszystko zapisywane jest w systemie. Urządzenia posiadają również narzędzia wspierające pracownika w tych czynnościach – listę zgłoszeń serwisowych, powiązaną dokumentację. Powoduje to, że obchód jest wykonywany efektywniej oraz pracownik może już na miejscu zareagować na zdarzenie, którego sam jeszcze nie jest w stanie wykryć.

Koordynatorzy obchodów i kierownictwo utrzymania ruchu otrzymuje natomiast szczegółowe informacje o działaniu zakładu. Takie, które zwykle giną w natłoku informacji lub nie są przekazywane. Integracja obchodów ze zgłoszeniami serwisowymi gwarantuje, iż zgłoszenia, które wcześniej były ignorowane do momentu poważniejszej awarii, nie giną i można szybciej podjąć prace naprawcze.

Wszystkie dane, dodatkowo powiązane z innymi obszarami (dane produkcyjne, prace kontrolne, dane z systemów akwizycji/DCS) to dodatkowa przewaga nad podejściem papierowym. System informuje o przekroczeniach pomiarów, błędnych odpowiedziach (niepoprawnych stanach) oraz pilnuje wykonania obchodów zgodnie z harmonogramem. W efekcie przyczyniamy się do dalszego znacznego ograniczenia potencjalnych awarii a jednocześnie ułatwiamy pracę wszystkim pracownikom oszczędzając setki godzin niezbędnych do analizy danych papierowych.

Zalety rozwiązania

pozbycie się raportów papierowych z obchodów technicznych

harmonogramy wykonania obchodów i weryfikacja ich wykonania

wszystkie dane z obchodów porównywalne ze sobą oraz z historią pomiarów

pilnowanie poprawnego wykonania obchodów – wykrywanie anomalii i niezgodności zakresów pomiarowych

punkty kontrolne obchodów – konieczność odczytu tagów RFID

wsparcie pracowników w liście pomiarów, wskazywanie odchyleń

dokumentacja zdjęciowa, audio podczas wykonywania obchodów

zintegrowane raportowanie usterek i przekazywanie do modułu zgłoszeń serwisowych

praca w trybach offline – realizacja zadań bez dostępu do sieci, automatyczna synchronizacja

możliwe powiązanie dokumentacji i wsparcia w trakcie realizacji napraw

Korzyści

kontrola nad harmonogramem i realizacją wykonania obchodów

digitalizacja pomiarów i wykorzystanie tych danych do działań prewencyjnych

wsparcie zespołów wykonujących prace w wykonaniu czynności oraz udostępnianie im dodatkowej wiedzy

pewność wykonania obchodów poprzez obowiązkowe punkty kontrolne

integracja z modułem zgłoszeń serwisowych

Demonstracja rozwiązania, wdrożenie, zakup

Kontakt

Jeśli funkcje obchodowe wydają się Państwu ciekawe, zapraszamy do kontaktu. Rozwiązania AMAGE dostępne są w wielu modelach wdrożenia a co ważne można rozpocząć pracę z systemem w prosty i atrakcyjny cenowo sposób za pomocą wersji LITE.